产品中心

3D视觉感知

3D相机

KNW-VEQ-25 3D面阵相机  KNW-VEQ-110 3D面阵相机

KNW-VEQ-110 3D面阵相机  KNW-VEQ-50 3D面阵相机

KNW-VEQ-50 3D面阵相机  KNW-VEQ-210 3D面阵相机

KNW-VEQ-210 3D面阵相机  KNW-VEQ-420 3D面阵相机

KNW-VEQ-420 3D面阵相机  KNW-VEQ-S2015A 3D面阵相机

KNW-VEQ-S2015A 3D面阵相机  KNW-VEQ-S2060A 3D面阵相机

KNW-VEQ-S2060A 3D面阵相机  KNW-S5030B 3D面阵相机

KNW-S5030B 3D面阵相机  KNW-VEQ-S5036A 3D面阵相机

KNW-VEQ-S5036A 3D面阵相机  KNW-VEQ-S5050A 3D面阵相机

KNW-VEQ-S5050A 3D面阵相机  KNW-VEQ-S5100A 3D面阵相机

KNW-VEQ-S5100A 3D面阵相机  KNW-S5045B 3D面阵相机

KNW-S5045B 3D面阵相机  KNW-S5090B 3D面阵相机

KNW-S5090B 3D面阵相机  KNW-S5135B 3D面阵相机

KNW-S5135B 3D面阵相机  KNW-S5585B 3D面阵相机

KNW-S5585B 3D面阵相机  KNW-VEQ-S5350A 3D面阵相机

KNW-VEQ-S5350A 3D面阵相机

KNW-VEQ-110 3D面阵相机

KNW-VEQ-110 3D面阵相机  KNW-VEQ-50 3D面阵相机

KNW-VEQ-50 3D面阵相机  KNW-VEQ-210 3D面阵相机

KNW-VEQ-210 3D面阵相机  KNW-VEQ-420 3D面阵相机

KNW-VEQ-420 3D面阵相机  KNW-VEQ-S2015A 3D面阵相机

KNW-VEQ-S2015A 3D面阵相机  KNW-VEQ-S2060A 3D面阵相机

KNW-VEQ-S2060A 3D面阵相机  KNW-S5030B 3D面阵相机

KNW-S5030B 3D面阵相机  KNW-VEQ-S5036A 3D面阵相机

KNW-VEQ-S5036A 3D面阵相机  KNW-VEQ-S5050A 3D面阵相机

KNW-VEQ-S5050A 3D面阵相机  KNW-VEQ-S5100A 3D面阵相机

KNW-VEQ-S5100A 3D面阵相机  KNW-S5045B 3D面阵相机

KNW-S5045B 3D面阵相机  KNW-S5090B 3D面阵相机

KNW-S5090B 3D面阵相机  KNW-S5135B 3D面阵相机

KNW-S5135B 3D面阵相机  KNW-S5585B 3D面阵相机

KNW-S5585B 3D面阵相机  KNW-VEQ-S5350A 3D面阵相机

KNW-VEQ-S5350A 3D面阵相机

025-52777144

料位传感器,工业储罐的\"眼睛\"如何穿透物料?

发布时间:2025-06-24 01:24:32

来源:工业

浏览数量:

1000

走进一座现代化工厂的原料仓或生产车间,高耸的储罐林立。操作员面对一个关键问题:罐内物料还剩多少?是快满了还是即将耗尽? 过去,工人可能需要爬上罐顶查看,既危险又效率低下。而如今,料位传感器如同储罐的”智慧之眼”,默默守护着物料的进出。这些无形的”眼睛”是如何穿透罐壁”看清”内部乾坤的?它们背后的科学原理又是什么?

一、料位测量的核心任务:从目测到智能感知

料位测量,核心目标是精准获取容器内固体颗粒、粉末或液体等物料的高度或体积百分比。无论是预防溢罐事故、避免空转造成的设备损坏,还是实现精准配料与库存管理,都离不开可靠的实时料位数据。料位传感器正是担此重任的关键元件。

二、穿透”迷雾”:主流料位传感器的工作原理揭秘

不同工况下物料的特性(导电性、介电常数、密度、粉尘、粘附性等)差异巨大,催生了多样化的技术方案:

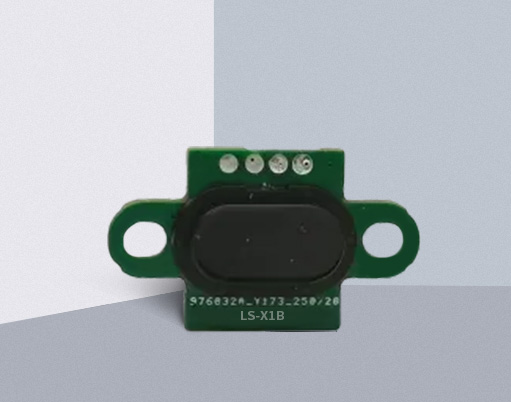

- 电容式料位传感器:电场变化的”侦察兵”

- 原理基石: 利用电容器原理。传感器探极(可视为一个极板)与罐壁(或另一探极)构成电容。物料作为电介质填充其中时,物料的介电常数与空气显著不同,直接导致整个系统的电容值变化。

- 工作逻辑: 当物料上升接触到探极时,电容值发生跃变(增加或减少,取决于物料介电常数大于或小于空气)。电子电路检测并处理这一变化,精确触发开关信号(点式测量,指示”有料”或”无料”状态)。

- 优势应用: 结构相对简单,适用于液体和大多数固体颗粒粉末。在粮油加工、化工原料仓的料位定点监控中应用广泛。

- 超声波料位传感器:声波测距的”回音壁”

- 原理基石: 采用时差法原理。传感器顶部的换能器向物料表面发射高频超声波脉冲。声波在空气中传播,碰到物料表面后反射,再被同一个换能器接收。

- 工作逻辑: 精密电子器件精确测量声波发射与接收的时间差。基于已知的声波在空气中传播的速度,即可精准计算出传感器到物料表面的距离(D = (v * t) / 2)。结合已知的罐体高度或零点位置,实时计算出料位高度(连续测量)。

- 关键点: 声速受温度影响显著,因此高品质的超声波传感器均内置温度补偿,确保测量精度。常用于水处理储罐、水泥粉仓顶部等非接触式测量场景。

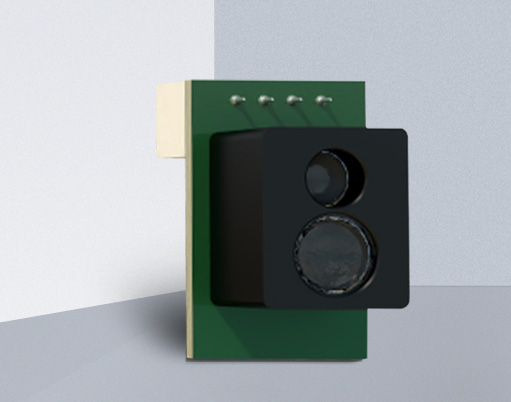

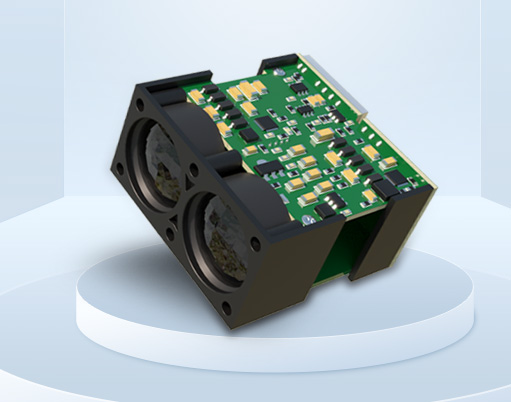

- 雷达料位计:微波透视的”千里眼”

- 原理基石: 与超声波类似,但核心在于发射电磁微波脉冲(通常为GHz级,如K波段26GHz)。微波具有更强的穿透力,不易受粉尘、蒸汽影响,且传播速度(光速)不受介质成分和温度变化干扰。

- 工作逻辑: 向物料表面发射微波脉冲并接收其回波。测量发射与接收的极短时间差,利用恒定光速计算距离。雷达波束更聚焦,尤其适合大型储罐、高温高压或有粉尘蒸汽干扰的复杂工况,是液体(如石油、化工原料)储罐连续测量的主流方案。

- 技术演进: *调频连续波(FMCW)雷达*通过发射连续变化的频率波,接收回波并与发射波做差频处理,具有更高精度,分辨率可达毫米级。

- 射频导纳料位开关:对抗粘附的”免疫卫士”

- 原理基石: 在电容式基础上进行了革命性改进。其探极/缆绳采用同轴套管设计(中心杆与外部屏蔽层),并引入主动屏蔽与相位检测技术。

- 工作逻辑: 该设计核心在于能有效抵御物料在探极上堆积、粘附产生的”虚假电容信号”干扰。无论物料是导电还是绝缘,无论是否形成挂料,它都能精确检测真实料位接触点,特别适合测量具有粘性的物料(如污泥、沥青、湿黏粉末)。

- 应用亮点: 在环保(污水处理污泥仓)、建材(湿黏矿石粉仓)、食品(糖浆罐)等行业解决了传统电容传感器的痛点。

三、选择之道:没有万能方案,只有最适方案

面对多样的料位传感器,选择的关键在于深入理解被测物料特性和精确匹配应用工况需求:

- 物料特性: 是液体还是固体?导电性如何?介电常数大小?是否有粘附性、腐蚀性、磨蚀性?颗粒大小如何?

- 工艺条件: 容器内压力、温度范围如何?是否存在蒸汽、泡沫、搅拌、强粉尘?

- 测量要求: 是定点报警(开关量)还是连续监控(模拟量)?对精度、响应速度的要求?

- 安装限制: 顶部安装还是侧装?空间是否受限?能否接触物料?

例如:

- 水泥粉仓顶部测量,常选用抗粉尘能力强的超声波或高频雷达。

- 粘性化工原料的料位开关,*射频导纳料位计*往往是可靠之选。

- 小型液体储罐的简单高低位报警,*经济实用的电容式或音叉式*可能就满足要求。

四、智能制造的基石:从感知到决策

料位传感器提供的实时、可靠数据,是现代工业流程自动化与智能化的基石。它不仅保障了生产安全(防止溢罐、空转),也驱动着高效能生产(精准配料、减少浪费、优化库存)。随着物联网(IoT)、工业4.0的发展,料位传感器作为重要的现场感知层设备,其数据的价值将进一步被挖掘,为实现更智能的预测性维护和全流程优化提供强大支撑。

从电容场的变化到声波的折返,从微波的穿透到射频导纳的”免疫”,这些精妙的物理原理被工程师们巧妙地转化为工业界的”物料眼睛”。它们无声地工作在各种复杂的工业现场,将原本不可见的物料状态,转化为清晰的数据流,驱动着现代工业精准、高效、安全地运转。