产品中心

3D视觉感知

3D相机

KNW-VEQ-25 3D面阵相机  KNW-VEQ-110 3D面阵相机

KNW-VEQ-110 3D面阵相机  KNW-VEQ-50 3D面阵相机

KNW-VEQ-50 3D面阵相机  KNW-VEQ-210 3D面阵相机

KNW-VEQ-210 3D面阵相机  KNW-VEQ-420 3D面阵相机

KNW-VEQ-420 3D面阵相机  KNW-VEQ-S2015A 3D面阵相机

KNW-VEQ-S2015A 3D面阵相机  KNW-VEQ-S2060A 3D面阵相机

KNW-VEQ-S2060A 3D面阵相机  KNW-S5030B 3D面阵相机

KNW-S5030B 3D面阵相机  KNW-VEQ-S5036A 3D面阵相机

KNW-VEQ-S5036A 3D面阵相机  KNW-VEQ-S5050A 3D面阵相机

KNW-VEQ-S5050A 3D面阵相机  KNW-VEQ-S5100A 3D面阵相机

KNW-VEQ-S5100A 3D面阵相机  KNW-S5045B 3D面阵相机

KNW-S5045B 3D面阵相机  KNW-S5090B 3D面阵相机

KNW-S5090B 3D面阵相机  KNW-S5135B 3D面阵相机

KNW-S5135B 3D面阵相机  KNW-S5585B 3D面阵相机

KNW-S5585B 3D面阵相机  KNW-VEQ-S5350A 3D面阵相机

KNW-VEQ-S5350A 3D面阵相机

KNW-VEQ-110 3D面阵相机

KNW-VEQ-110 3D面阵相机  KNW-VEQ-50 3D面阵相机

KNW-VEQ-50 3D面阵相机  KNW-VEQ-210 3D面阵相机

KNW-VEQ-210 3D面阵相机  KNW-VEQ-420 3D面阵相机

KNW-VEQ-420 3D面阵相机  KNW-VEQ-S2015A 3D面阵相机

KNW-VEQ-S2015A 3D面阵相机  KNW-VEQ-S2060A 3D面阵相机

KNW-VEQ-S2060A 3D面阵相机  KNW-S5030B 3D面阵相机

KNW-S5030B 3D面阵相机  KNW-VEQ-S5036A 3D面阵相机

KNW-VEQ-S5036A 3D面阵相机  KNW-VEQ-S5050A 3D面阵相机

KNW-VEQ-S5050A 3D面阵相机  KNW-VEQ-S5100A 3D面阵相机

KNW-VEQ-S5100A 3D面阵相机  KNW-S5045B 3D面阵相机

KNW-S5045B 3D面阵相机  KNW-S5090B 3D面阵相机

KNW-S5090B 3D面阵相机  KNW-S5135B 3D面阵相机

KNW-S5135B 3D面阵相机  KNW-S5585B 3D面阵相机

KNW-S5585B 3D面阵相机  KNW-VEQ-S5350A 3D面阵相机

KNW-VEQ-S5350A 3D面阵相机

025-52777144

3D激光线扫,重塑工业“视”界的精度革命

发布时间:2025-06-25 02:06:54

来源:工业

浏览数量:

1000

想象一下,如何 透视复杂零件的每个微小缺陷?如何瞬间抓取崎岖表面的完整三维模型? 在工业检测、逆向工程、智能制造的热潮下,”3D激光线扫”技术正以前所未有的精度与效率,悄然改变着我们认知世界的方式,成为驱动”工业4.0”落地的关键视觉引擎。

一束激光线,如何构建三维世界?

3D激光线扫的奥秘,源于激光三角测量法。其核心工作流程极为精巧:

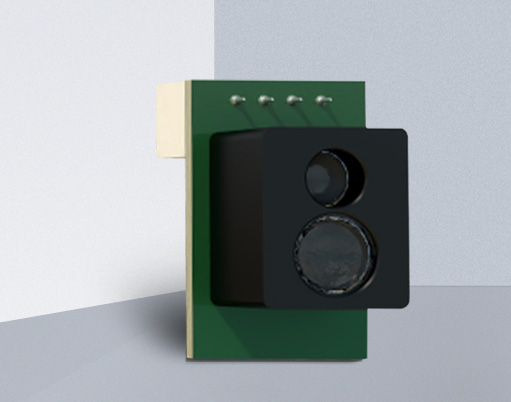

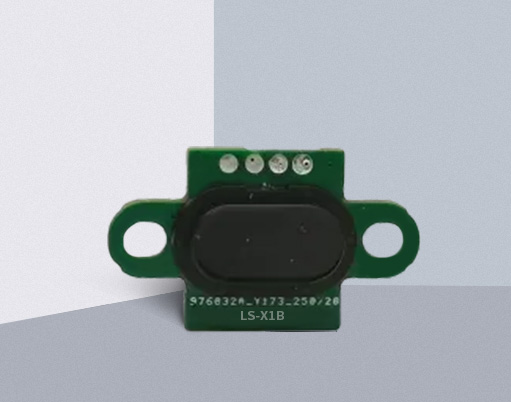

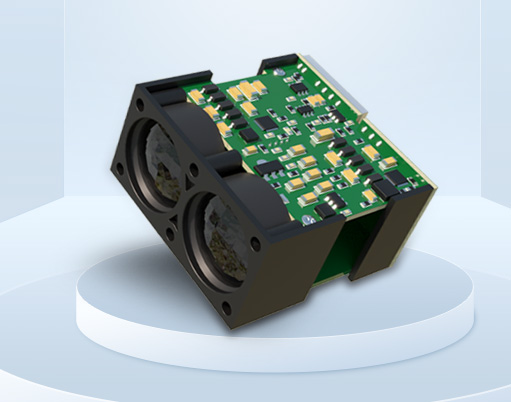

- 精密投射:线扫传感器向目标表面投射一道高亮激光线束,形成清晰轮廓。

- 立体成像:内置高分辨率相机以特定角度(非垂直)实时捕捉激光线在物体表面形成的变形轮廓。

- 三角解算:激光器、相机与被测点构成一个稳固的”三角形”。算法依据已知基线长度与成像角度,解算每个光点精确的三维坐标(X, Y, Z)。

- 动态合成:当传感器(或被扫描物体)沿着运动方向移动,系统高速采集连续的激光线轮廓,最终无缝拼接生成完整的点云数据。

这个过程产生的高密度点云数据,是真实物体表面的精确数字化复刻,其重复精度可达微米级,为后续分析奠定基础。

效率与精度并重,工业检测的利器

3D激光线扫的核心优势在于其非接触测量、高精度、高速度及强适应能力。它彻底颠覆了传统检测方法:

- 曲面轮廓测量:轻松应对复杂曲面、不规则几何体,秒级获取全局数据,告别繁琐的单点测量。

- 间隙面差检测:汽车制造中密封条间隙、车身面板平整度,精度远超传统检具,误差低于0.03mm。

- 微小缺陷识别:铸造件气孔、机加工划痕、焊道缺陷等微米级瑕疵无处遁形,实现100%全检,替代破坏性抽检。

- 高反射材质挑战:针对金属、陶瓷等强反光材质,先进传感器集成多曝光技术,有效抑制过曝,获取稳定数据。

在精密汽车零部件装配线上,激光线扫系统高速扫描每个工件,实时比对CAD模型,秒级判定尺寸超差、变形或装配错漏,将质量风险挡在出厂之前。

超越检测:重塑多行业工作流

3D激光线扫的应用版图早已突破制造业边界,推动多领域革新:

- 逆向工程加速器:设计师手持扫描仪环绕雕塑、文物或复杂钣金件,数分钟即可生成建模所需的精细点云,极大缩短产品设计周期。

- 机器人”慧眼”:集成于机械臂的3D线扫传感器,实时引导机器人精准抓取无序堆放的工件,或执行复杂轨迹的焊接、涂胶作业,实现柔性生产。

- 文物数字永生:对珍贵文物非接触扫描,高保真留存三维档案,为修复研究和数字展示提供核心数据支撑。

- 定制化医疗升级:扫描患者身体部位,个性化定制矫形支具、义齿或手术导板,提升治疗精准度与舒适感。

选型关键:匹配场景释放最大价值

面对多样化的3d激光线扫系统,合理选型是成功应用的关键:

- 精度与重复性(核心指标):明确检测需求,关注Z轴分辨率(如:0.01mm)。

- 视场与景深:大尺寸工件需宽广扫描视场(FOV)和景深(DOF),小特征则依赖高分辨率窄FOV。

- 扫描速度(Hz):高速产线需匹配高帧率(如:64kHz) 系统。

- 环境适应性:工业现场需考虑抗环境光干扰能力、防护等级(IP64/IP65) 及散热性能。

- 点云处理软件:高效的点云对齐、降噪、快速曲面重建及智能分析能力至关重要,直接影响易用性与效率。

随着智能传感器融合(如结合2D视觉)、AI驱动的实时缺陷分类、边缘计算等技术的发展,3D激光线扫系统变得更加智能与自主。它不仅大幅提升质检效率与可靠性,降低人工成本,更作为海量三维数据的入口,驱动着产品全生命周期的数字化管理。当制造业对零缺陷、柔性化、可追溯性的需求日益严苛,3D激光线扫技术以其不可替代的精度优势与速度突破,持续推动工业视觉走向更深层的智能与效率变革。